Arbeitsgruppe: Transporttechnik

Transporttechnik

-

Future Conveyor Drive - Monetäre und ökologische Gurtförderanlagenoptimierung mittels antreibender TragrollenIm Rahmen dieses Forschungsvorhabens wird die monetäre sowie ökologische Gurtförderanlagenoptimierung durch antreibende Tragrollen untersucht. Mit Hilfe einer eigens entwickelten Co-Simulationsumgebung wird ihr Einfluss auf das Betriebsverhalten und die dynamische Systemstabilität von Gurtförderanlagen analysiert. Ziel ist die Entwicklung einer Auswahllogik zur Bestimmung des optimierten Einsatzes antreibender Tragrollen für die Industrie.Leitung: Carsten Schmidt, M. Sc.Jahr: 2022Förderung: AIFLaufzeit: 01.08.2022 – 31.07.2024

![]()

![]()

Automatisierungstechnik

-

DIGITRUBBER – Data Mining und KI zur optimierten prozessübergreifenden SteuerungIm Rahmen des Verbundprojektes „Digitale Kautschukverarbeitung – Am Beispiel Extrusion“ (DIGITRUBBER) wird durch die Kombination von neuen Messtechnikansätzen, klassischer Modellbildung und maschinellem Lernen eine Online-Charakterisierung der verarbeiteten Kautschukmischung entwickelt. Dadurch soll eine Produktion am Qualitätsoptimum bei gleichzeitiger Verringerung des Ausschusses sichergestellt werden.Leitung: M. Sc. Sebastian LeineweberJahr: 2021Förderung: BMBFLaufzeit: 04/2021 – 03/2024

![]()

![]()

-

PhoenixD - Elektrische Integration von optischen NetzwerkenOptische Präzisionssysteme schnell und kostengünstig mittels additiver Fertigung realisieren: Dies ist die Vision von PhoenixD. In diesem Teilprojekt wird an der Fertigung von planaren optischen Netzwerkstrukturen geforscht. Die optische Ankopplung der Lichtquellen an den Lichtwellenleiter, der beispielsweise gedruckt oder dispensiert wird, ist eine der Forschungsfrage, die es zu lösen gilt. Hierbei ist die präzise Montage und Ausrichtung zur Stirnfläche des Wellenleiters von enormer Bedeutung.Leitung: Birger ReitzJahr: 2019Laufzeit: 01/2019 - 06/2023

![]()

![]()

Optronik

-

3D-MosquitOprint3D-MosquitOprint untersucht die Integration von optisch transparenten Wellenleiter in Kavitäten auf räumlichen Schaltungsträgern. Das Herstellungsverfahren basiert auf der Mosquito-Methode bei der in ein flüssiges Mantelpolymer ein lichtleitender Kern hinein dispensiert wird. Anschließend wird die Struktur mittels UV-Licht ausgehärtet. Für die Verwendung als elektrooptischen Hybridbauteilen wird außerdem an einer effizienten Kopplung zwischen hergestellten Wellenleitern und Dioden geforscht. Dafür werden die Stirnflächen präpariert und mit Dioden bestückt.Leitung: M. Sc. Laura FüttererJahr: 2022Förderung: AiF (IGF)Laufzeit: 07/22 – 06/24

![]()

![]()

-

3D-Mehrlagendruck von Mechatronic Integrated DevicesIm 3D-Mehrlagendruck (3D-MLD) Projekt wird der Einsatz der additiven Fertigung zur generativen Erzeugung mehrlagiger Schaltungen auf räumlichen Schaltungsträgern untersucht. Der Ansatz basiert auf einer alternierenden Beschichtung der Bauteiloberfläche mit funktionalen Tinten und einer lokalen Laserbearbeitung. Neben der Lasersinterung von Leiterbahnpfaden ermöglicht der Laserabtrag von isolierenden Schichten auch die Fertigung von Durchkontaktierungen zwischen den Lagen.Leitung: Ejvind OlsenJahr: 2021Förderung: BMWiLaufzeit: 04/2021 – 03/2023

![]()

![]()

-

PhoenixD - Flexografischer Druck von optischen NetzwerkenOptische Präzisionssysteme schnell und kostengünstig mittels additiver Fertigung realisieren: Dies ist die Vision von PhoenixD. In diesem Teilprojekt wird an der Fertigung von planaren optischen Netzwerkstrukturen geforscht. Hierzu soll ein klassicher Druckprozesse, der Flexodruck, verwendet werden, um eine kostengünstige Produktion zu ermöglichen.Leitung: Keno PfliegerJahr: 2019Laufzeit: 01/2019 - 06/2023

![]()

![]()

-

OptiK-NetDas BMBF-Projekt OptiK-Net umfasst die Möglichkeit flexible optische Leiterstrukturen anwendungs- und industrienah in den Herstellungsprozess konventioneller Leiterplatinen zu integrieren. Optische Wellenleiter in elektronischen Strukturen gelten in der Industrie als schwer umsetzbar, jedoch weisen sie erhebliche Vorteile und Gestaltungsspielräume gegenüber Leiterplatten mit rein elektrischen Leiterbahnen auf. Insbesondere ihre hohe Bandbreite und geringe Störanfälligkeit ermöglichen neue Lösungen in Kommunikationsnetzwerken. Im Projekt OptiK-Net werden Herausforderungen, die die derzeitige industrielle Anwendung hemmen, adressiert, indem eine exemplarische Prozesskette zur Herstellung einer optoelektronischen Starr-Flex-Leiterplatte realisiert wird. Innerhalb dieser Prozesskette werden zwei neuartige Ansätze verfolgt; der Direktdruck der optischen Wellenleiter und die direkte Integration dieser in elektrische Leiterplatten. Für den Direktdruck der optischen Wellenleiter werden der Flexodruck, Tiefdruck und Siebdruck als konventionelle Druckverfahren betrachtet. Diese Verfahren ermöglichen einen hohen Durchsatz gleichartiger Wellenleiterstrukturen, sodass sie bezüglich ihrer Qualität und Eignung als industrieller Prozess bewertet werden können. Durch die Integration in einen Starr-Flex-Verbund kann die Kommunikation entkoppelter elektrischer Schaltungen realisiert werden.Leitung: M. Sc. Andreas EvertzJahr: 2019Förderung: BMBFLaufzeit: 10/19 - 09/22

![]()

![]() © ITA

© ITA

Production in Space

-

Ultrasonic Levitation als ein Handhabungswerkzeug für ISM-ProzesseDas Verbundprojekt Lev4ISM strebt die Entwicklung eines innovativen, ressourcenschonenden Fertigungsprozesses für In-Space Manufacturing (ISM) an, der die substratfreie Fertigung von Bauteilen in Schwerelosigkeit ermöglichen soll. Durch die Nutzung akustischer Levitation und die Implementierung gekoppelter Simulationen soll die präzise Handhabung von Partikeln und Bauteilen unter Mikrogravitation erforscht werden, um langfristig Lösungen für nachhaltige und flexible Weltraummissionen zu schaffen.Leitung: M. Sc. Jan RaffelJahr: 2023Förderung: Deutsches Zentrum für Luft- und Raumfahrt e.V. (DLR)Laufzeit: 01.09.2023 bis 31.08.2025

![]()

![]()

-

Hannoversches Zentrum für MikrogravitationsforschungIm Fokus des DFG-geförderten Gerätezentrums „Hannoversches Zentrum für Mikrogravitation“ steht die Etablierung einer administrativen Service- und Managementstruktur für den Einstein-Elevator. Dadurch soll eine effektive Nutzung des Einstein-Elevators, auch für externe WissenschaftlerInnen, ermöglicht werden.Leitung: Dr.-Ing. Christoph LotzJahr: 2022Förderung: DFGLaufzeit: 01.01.2022 bis 31.12.2024

-

Aktivität von Kometen unter partieller SchwerkraftKometenaktivität, welche in diesem Fall den Auswurf von Staub von der Oberfläche bezeichnet, kann zwar im Labor nachgestellt werden, jedoch überlagert die mehr als tausendfache Erdgravitation die auf Kometen vorherrschende Schwerkraft. Mit Hilfe des Einstein-Elevators soll die Möglichkeit geschaffen werden, Experimente unter kometenähnlichen Bedingungen durchzuführen.Leitung: M. Sc. Emre TahtaliJahr: 2022Förderung: Deutsches Zentrum für Luft- und Raumfahrt e.V. (DLR)Laufzeit: 01.08.2022 bis 31.07.2025

![]()

![]()

-

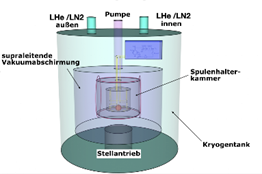

Levitierte Magnete für die QuantenmetrologieIn diesem Projekt wird auf eine systematische Untersuchung von Sensoren abgezielt, die auf levitierten Mikromagneten basieren und es ermöglichen ultraniedrige Drehmomente und Magnetfelder zu messen um somit eine noch nie dagewesene Energieauflösung zu demonstrieren.Leitung: M. Sc. Alexander HeidtJahr: 2022Förderung: QuantERA Projekt der EU (DFG)Laufzeit: 01.01.2022 bis 31.12.2024

![]()

![]()

-

Interferometrie mit verschränkten Atomen im WeltraumIn diesem Projekt wird die Verschränkung von Atomen in Mikrogravitation mit Hilfe eines robusten und kompakten atomaren Sensors gemessen. Das Hauptziel ist die Demonstration einer interferometrischen Sensitivität jenseits des Standard-Quantenlimits in Schwerelosigkeit.Leitung: M. Sc. Alexander HeidtJahr: 2021Förderung: Deutsches Zentrum für Luft- und Raumfahrt e. V. (DLR)Laufzeit: 01.09.2021 bis 31.12.2024

-

Laserbasierte additive Fertigung von Metallteilen aus Pulver in MikrogravitationDas Ziel dieses Forschungsprojektes ist die Entwicklung eines laserbasierten additiven Fertigungsverfahrens zur Herstellung von Metallteilen aus Pulver in Mikrogravitation. Der Ansatz basiert dabei auf dem für Erdgravitation bekannten Verfahren „Laser Metal Deposition“ (LMD).Leitung: M. Sc. Marvin RaupertJahr: 2021Förderung: DFGLaufzeit: 07.2021 bis 06.2024

![]()

![]()

-

Atom-interferometrische Suche von Quellen dunkler Energie unter SchwerelosigkeitDas Verbundprojekt DESIRE nutzt den Einstein-Elevator als Mikrogravitationsplattform für die atominterferometrische Suche nach Chamäleon-Feldern. Hierfür soll die Apparatur MAIUS-A umgebaut werden und mit einer speziellen Testmasse im Einstein-Elevator zum Einsatz kommen.Leitung: M. Sc. Alexander HeidtJahr: 2021Förderung: Deutsches Zentrum für Luft- und Raumfahrt e.V. (DLR)Laufzeit: 01.04.2021 bis 31.03.2024